Аддитивные технологии Где, зачем и почему применяется 3D-печать

Аддитивные технологии или 3D-печать – это стильно, модно, современно. Практически хайтек хайтека. Однако, как и большинство современных супертехнологий, определяющих актуальные технические тренды, появилась она не сегодня и даже не вчера. Самым современным в ней является название «3D-печать», но даже его придумали аж в 1995 году студенты Массачусетского технологического института, заменив коротким термином «3D-Printing» громоздкое и неблагозвучное определение «быстрое прототипирование» (Rapid Prototyping).

Сама же технология еще старше. Первым промышленным образцом использования аддитивных технологий была «установка Мюнца», использовавшая метод стереолитографии. Инженер Отто Джон Мюнц построил ее в 1951 году для производства объемных полимерных моделей. В машине Мюнца поршень в цилиндре смещался, освобождал пространство, которое заполняли светочувствительным полимером. Затем он полимеризировался освещением отдельных участков, формируя фигурный слой, после чего поршень совершал следующий ход, наносился новый слой полимера – и так далее. Да-да, послойная 3D-печать с фотоотверждением, которая применяется до сих пор.

Остальные варианты аддитивных технологий тоже родом из прошлого века: технология ламинирования LOM (Laminated Object Manufacturing) заработала в 1985-ом, технология послойного наплавления FDM (Fused Deposition Modeling) – в 1986-ом, лазерное спекание порошка LENS (Laser Engineered Net Shaping) – в 90-х. В общем, на рубеже веков 3D-Printing уже был полноценной частью технологической картины инженерного мира. Но массовое его развитие стартовало несколько позже. Почему?

Развитие аддитивных технологий

Рывок «в массы» аддитивные технологии (для маркетинга, разумеется, использовалась более благозвучная «3D-печать») совершили в 2009 году, и это не случайно. Никакого научного или технологического прорыва в том году не случилось, но произошел прорыв юридический – истек срок действия одного из ключевых патентов, который описывал метод FDM (Fused Deposition Modeling) с использованием плавкой пластиковой нити. (Он с 1990-х годов принадлежал компании Stratasys.) В отсутствие необходимости патентных отчислений цены на системы 3D-печати рухнули на порядок, позволив сделать их настолько массовыми, что появились бытовые модели, доступные любому желающему. Практической пользы в хозяйстве от них было немного, но они дали широкий медийный эффект, выведя 3D-печать в число «мейнстримных технологий». Иногда это важнее научных открытий, потому что медийное внимание привлекает инвестиции, а уж они как раз способствуют быстрому развитию.

Минусом такого прорыва стали завышенные ожидания. В начале 2010-х многим казалось, что аддитивные технологии вытеснят традиционные, и на 3D-принтерах будут печатать все – от носков до домов. Технофутурологи рисовали прекрасную картину ближайшего будущего, когда вместо заводов, логистических центров, складов и магазинов у каждого человека будет стоять дома универсальный 3D-принтер. Как только человеку что-то понадобится, он скачает из интернета 3D-модель (честный – купит лицензионную, хитрый – скачает с торрента) и нажмет кнопку «Печать». После этого останется только подождать, когда из лотка вылезет новая чашка, ложка, футболка или даже (Почему нет?) надувная женщина.

Сегодня, по прошествии десяти лет, можно со всей определенностью сказать, что конкретно это будущее для нас не наступило. Почему?

Чтобы заглянуть в будущее, прыгайте на летающий флип и отправляйтесь из Института времени… в Москву 2080 года с помощью нашего фантастического рассказа:

Виды аддитивных технологий

Для начала стоит разобраться, что вообще собой представляет аддитивное производство (additive manufacturing), и что с его помощью можно делать. Потому что это не одна технология, а целый пучок расходящихся технических направлений самого разного применения. Общего у них одно – создание некоего объекта последовательно путем прибавления материала. Это кардинально отличает их от классического производства, которое создает объекты путем удаления материала.

Это можно проиллюстрировать, например, скульптурой. Классический скульптор берет материал (глыбу мрамора или, к примеру, деревянный пень) и отсекает все лишнее, пока не останется то, что он хочет видеть – Венера какая-нибудь или Перун. То же самое с токарной и иной инструментальной обработкой – удаление металла, пока не получится нужная деталь. 3D-принтер создает сразу нужную форму, добавляя слой за слоем – от пяток до макушки этой самой Венеры. Или от основания до верхушки детали.

Но технологически методы аддитивного производства отличаются довольно сильно. Основные различия заключаются в методе нанесения слоев и используемых расходных материалах. Часть из них основаны на плавке или размягчении материалов. Это выборочное лазерное спекание (SLS), выборочная лазерная плавка (SLM), прямое лазерное спекание металлов (DMLS), печать методом послойного наплавления (FDM или FFF). Другим направлением стало производство твердых моделей за счет полимеризации жидких материалов, известное как стереолитография (SLA). Третьим – ламинирование листовых материалов (LOM), когда тонкие слои материала подвергаются резке до необходимого контура с последующим соединением в единое целое.

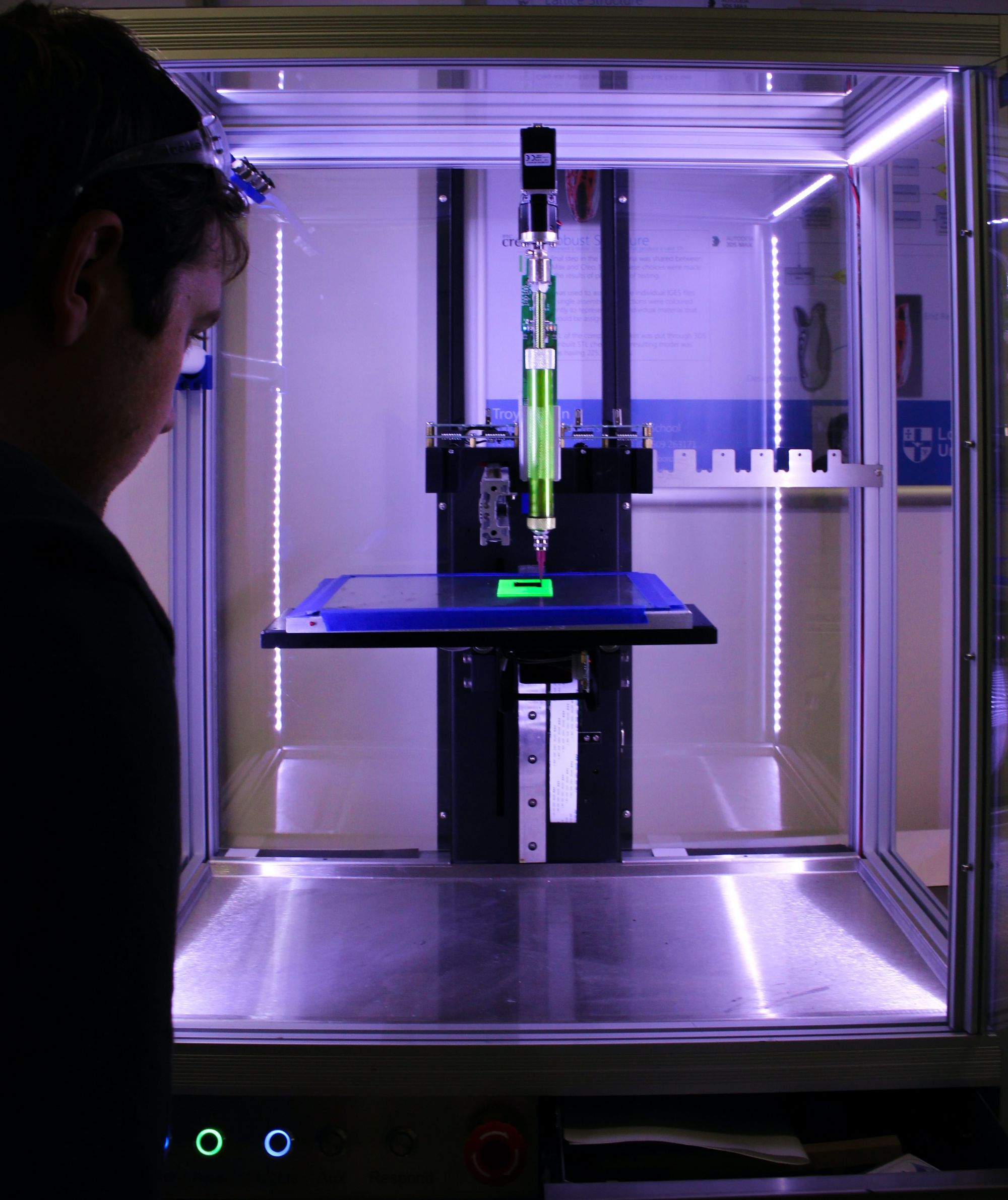

Наиболее известна экструзионная печать (именно она используется в бытовых принтерах) – моделирование методом послойного наплавления (FDM). В ней создание слоев происходит за счет экструзии быстрозастывающего материала в виде микрокапель или тонких струй. Расходный материал подается в печатную головку, называемую «экструдером», он нагревает материал до температуры плавления с последующим выдавливанием (экструзией) расплавленной массы через сопло. Сам экструдер движется в трех плоскостях, обеспечивая нанесение материала в соответствии с заложенной в модель программой.

3D-принтер создает сразу нужную форму, добавляя слой за слоем

За ней идет порошковая печать – выборочное спекание порошковых материалов. Здесь слои создаются за счет нанесения порошка, который затем спекается точечным воздействием высоких температур. Обычно это делает лазером – выборочное лазерное спекание (SLS) для работы с металлами и полимерами, прямое лазерное спекание металлов (DMLS), выборочная лазерная плавка (SLM) (порошок не спекается, а расплавляется).

И, наконец, струйная 3D-печать. Нанесение слой за слоем самозастывающих жидких материалов. Таких, например, как бетон, гипс, эластомеры. Для чего все это нужно?

Применение аддитивных технологий

Аддитивные технологии используются не только для того, чтобы напечатать елочную игрушку из термопластика. 3D-печать сегодня пришла в самые разные сферы.

Одежда.

3D-печатное производство используется для профессиональной спортивной обуви. Примеры – бренды Vapor Laser Talon для футболистов и New Balance для легкоатлетов.

Медицина.

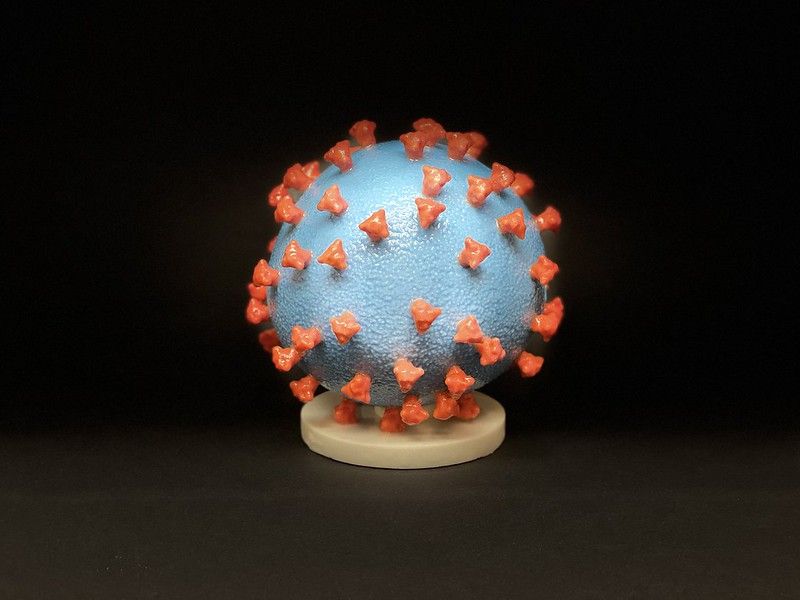

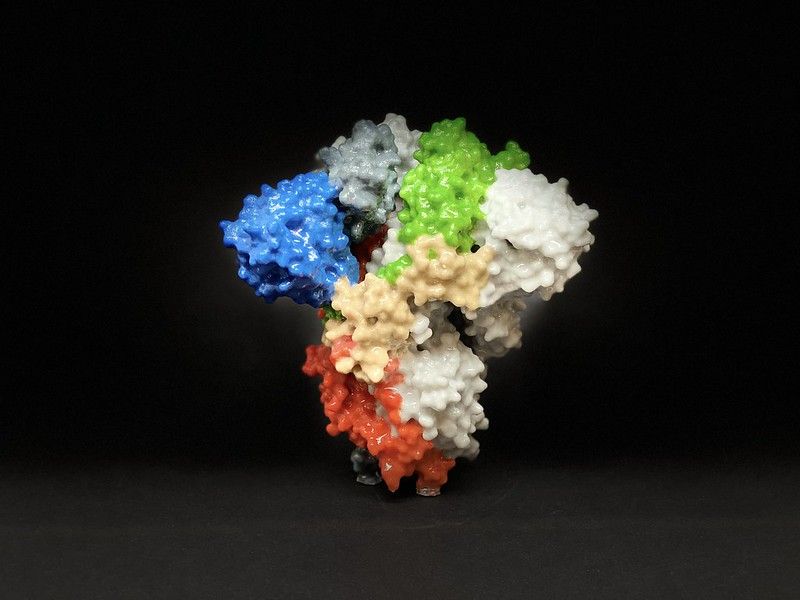

Изготовление медицинских изделий, таких, например, как имплантаты из титана, созданные с помощью технологии спекания порошка. Сегодня методом стереолитографии успешно создаются персональные сердечные клапаны, искусственные челюсти, части коленного сустава, акриловые краниопластические имплантаты и так далее. Еще более впечатляет 3D-биопечать – использование струйной/капельной 3D-печати в тканевой инженерии для создания искусственных органов. Нанесение живых клеток слоями, с постепенным наращиванием для создания трехмерных структур, включая сосудистые системы.

Химия и фармакология.

Печатаются сосуды для хранения химических реагентов, в которые с помощью аддитивных установок впрыскиваются «химические чернила» с последующей реакцией. Это позволяет создавать индивидуальные медицинские препараты.

Пищевая промышленность.

Создание пищевых продуктов с помощью гидроколлоидной 3D-печати.

Строительство.

Нанося жидкий бетон слой за слоем, сейчас печатают целые поселки.

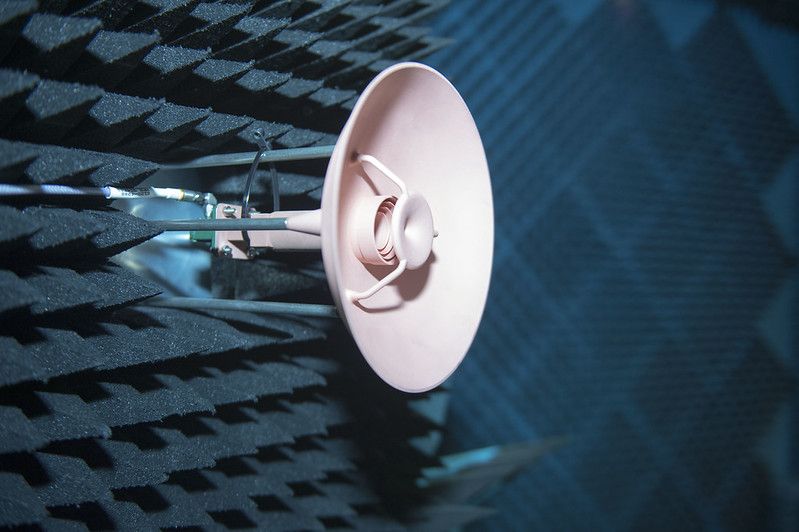

Космос.

Изготовление уникальных сложных деталей для космической техники на земле и создание необходимых предметов прямо в космосе – это выгоднее, чем поднимать их ракетами на орбиту.

Огнестрельное оружие.

Американская компания Defense Distributed разработала 3D-печатную версию ствольной коробки для винтовки AR-15, способную выдерживать более 650 выстрелов, магазина на 30 патронов для винтовки M-16, а также рабочие чертежи для производства пластикового оружия прямо дома.

Преимущества аддитивных технологий

В силу особенностей технологии у аддитивного производства огромное преимущество там, где нужно производство единичных изделий и мелких партий уникальных деталей из дорогих материалов – от ремонта и восстановления сложных агрегатов до создания индивидуальных протезов.

Производство методом добавления, а не удаления материалов приводит к минимизации отходов, что критично для их редких или ценных видов.

3D-печать позволяет изготавливать монолитные детали с внутренними полостями, что исключено для классического производства

Не случайно 3D-печать используют в космических аппаратах – там речь идет именно о штучных изделиях сложной формы из дорогих материалов, и точить их массово на станках, отправляя кучу сырья в стружку, очень невыгодно.

Также аддитивные технологии оказались востребованными для ремонта и восстановления деталей больших механизмов, скажем, турбинных лопаток.

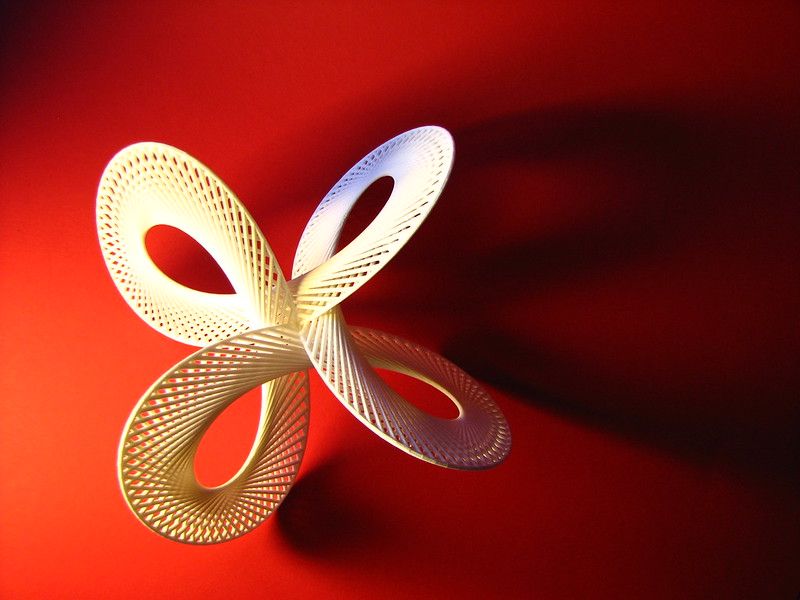

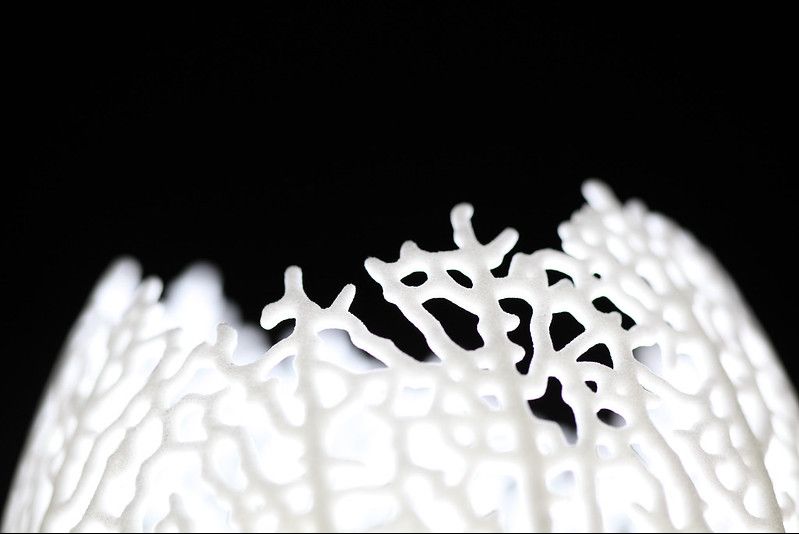

Еще одна перспективная сфера применения – бытовые предметы индивидуального дизайна. Так, компания FOC (Нидерланды) моделирует предметы обстановки (абажуры, стулья и другие декоративные элементы) и производит их из нейлонового порошка с помощью технологии LS по мере получения заказов через Интернет. Это дает массу возможностей для дизайнеров, не заставляя их адаптировать плоды фантазии к ограничениям конвейера.

Недостатки аддитивных технологий

Недостатки всегда являются обратной стороной преимуществ. Насколько хорошо аддитивное производство мелкосерийных и уникальных изделий, настолько же оно проигрывает, когда речь идет о масс-маркете. Можно поставить принтер в каждый дом и не покупать кружки и ложки в магазине, а печатать их штучно. Но массовое производство делает эти изделия дешевле на два порядка, и домашний 3D-принтер при таком использовании не окупится никогда.

Есть и технические минусы, обусловленные особенностями технологии:

1.

Свойства материала (детали, изготовленные по АП-процессу часто имеют анизотропные свойства, что обусловлено их послойной природой);

2.

Выбор материалов для АП весьма ограничен;

3.

Недостаточная точность изготовления, ограниченная ходом и диаметром сопла/нагревателя;

4.

Качество поверхности деталей оставляют желать лучшего и часто требует постобработки;

5.

Невысокая скорость изготовления (ограничена мелкосерийным производством);

6.

Высокие капитальные вложения (дорогое оборудование);

7.

Высокая стоимость материалов и обслуживания;

8.

Отличия в геометрии и свойствах между «идентичными» деталями, изготовленными на разных установках.

Перспективы аддитивных технологий

Напечатать на 3D-принтерах можно действительно если не все, то очень многое. Однако, как правило, это просто не нужно. Любые технологии ограничены не технической возможностью, а экономической целесообразностью и здравым смыслом. Изготовить аддитивным методом сложную деталь для космического корабля или индивидуальный протез для человека выгодно, потому что это штучное изделие. Печатать на принтере унитазы, болты или рельсы тоже можно – но бессмысленно, потому что классические методы изготовления дешевле, быстрее и дают более стабильный результат.

В общем, аддитивные технологии не стали прорывом, который кардинально изменит жизнь каждого человека на планете. Они заняли свое место среди прочих современных технологий человечества и используются там, где это удобно, выгодно и оправданно. Однако для человека, которому, например, нужен новый сустав или митральный клапан, они сыграют ключевую жизненную роль. И это очень немало.

Читайте также, как работает и где применяется экзоскелет от «Ростеха»:

Использованные источники: fdecomite (CC BY), NIH, Rob Wingate / Unsplash, Jerry (CC BY-SA), ESA-G. Porter (CC BY-SA), Kamenev (CC BY-SA), Jared Tarbell (CC BY), Thijs Wolzak / Ars Electronica (CC BY-NC-ND)