Атланты держат землю Цифровые технологии на службе добывающей промышленности

Чтобы попасть в прессовый зал Лаборатории геотехники, спускаемся по лестнице в подвальный этаж «Института Гипроникель». Нас встречают четверо лаборантов. Они одеты в спецовки, и все как на подбор отличаются богатырским телосложением. Каждый явно ходит в «качалку» и жмет от груди не меньше ста килограммов. «Это не случайное совпадение, а производственная необходимость, — с улыбкой отвечает на нескромный вопрос руководитель лаборатории Андрей Трофимов, такой же спортивный мужчина в стильном пиджаке. — Например, оснастка для одного из наших прессов весит 38 кг. Ее нужно вручную снять, открыть, поместить внутрь образец горной породы, собрать и поставить обратно. И так десятки раз за день».

Пресс, о котором идет речь, мог бы многое рассказать об устройстве нашей планеты, если бы умел говорить. Уже 11 лет он ломает камни. Компрессор мерно тарахтит несколько минут, и звук постепенно становится громче, по мере того как число на экране приближается к 100 мегапаскалям (тоннам силы на квадратный метр). Наконец образец горной породы сдается, и итоговые цифры записываются ручкой в бумажный журнал — не из-за низкого уровня цифровизации, а потому, что это документ, от которого зависят жизни людей.

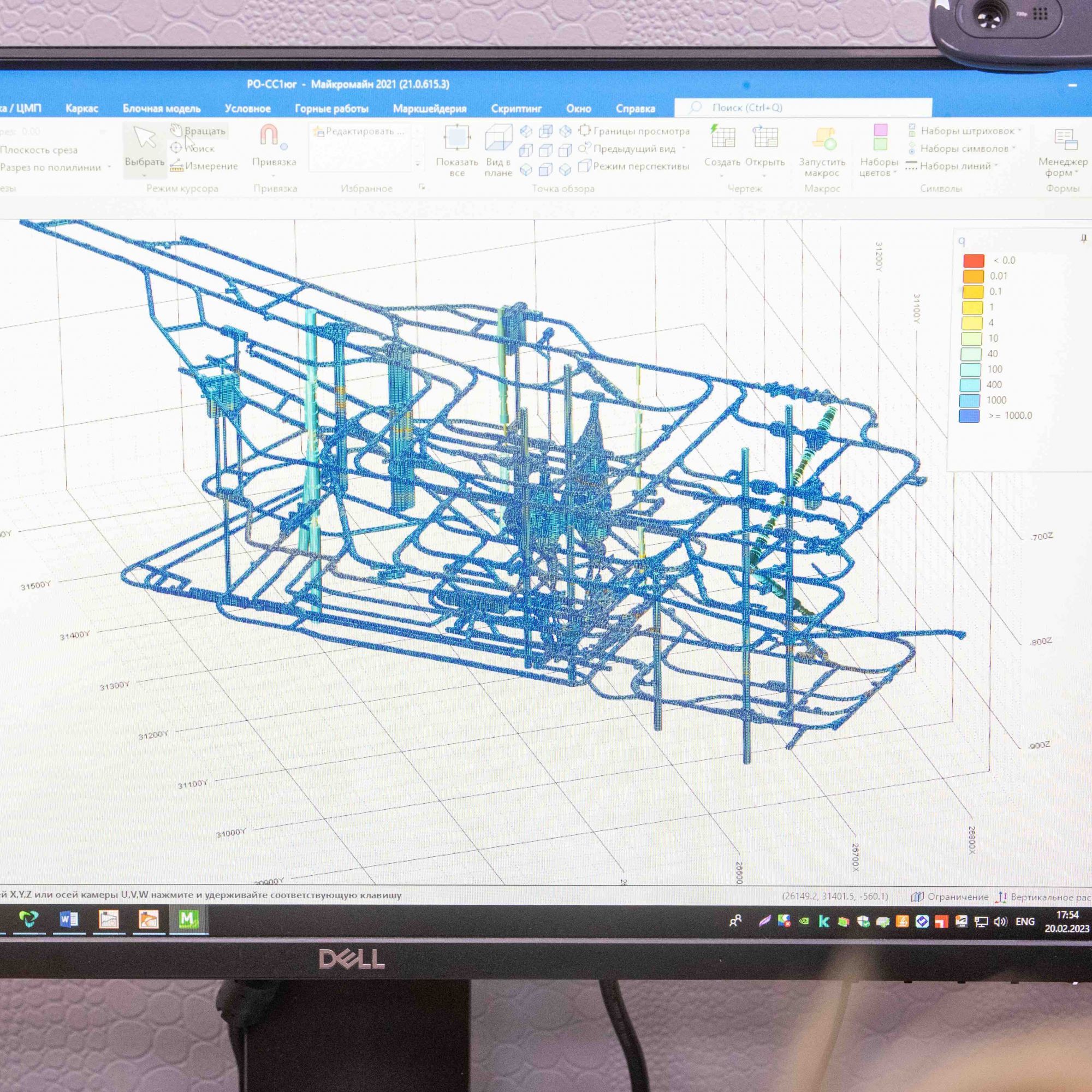

Этажом выше горные инженеры работают за компьютерами. Они строят цифровые двойники месторождений и выработок на основе результатов испытаний. В этом отделе действует офисный дресс-код, но по ученым все равно видно, что они крепки телом и духом. Каждый из них регулярно ездит на рудники, чтобы соотнести показатели модели с реальностью. В горном деле не принято полагаться на голую теорию — нужно бывать «на земле», точнее под землей.

Подготовленные к физико-механическим испытаниям образцы диаметром 63 мм вырублены на Мокулаевском месторождении известняков

Подземная жизнь

Чтобы дать экономике необходимые металлы, из-под земли вывозят миллионы кубометров породы в год. Это колоссальный объем. Очевидно, что если бы горняки выкопали полость соответствующего размера, в нее провалились бы города и веси, находящиеся на поверхности. Чтобы избежать обрушения, добычу ведут с закладкой выработанного пространства. Сперва проходят камеру, она может быть, к примеру, 30 метров в высоту, 10 в ширину и несколько сотен в длину. Когда вся ценная порода вывезена, выработку по системе трубопроводов заливают специальным жидким бетоном. После того как он затвердеет, можно разрабатывать соседнюю камеру.

Время отвердевания закладочной смеси может составлять 4–6 месяцев. Горное дело предполагает большие временные горизонты — работы планируются на годы вперед.

Однако каждая отдельная камера представляет собой немалое пустое пространство. Чтобы оно не обрушилось, нужно его правильно пройти и закрепить. Для этого инженеры уточняют параметры породы по трем основным направлениям. Первое — из чего она состоит и какие имеет прочностные характеристики. Минералы ведут себя по-разному. Одним свойственны пластические, а другим — хрупкие деформации: в первом случае вещество плавно меняет форму, во втором — накапливает энергию, а затем резко разрушается.

Лаборатория геотехники работает с 2012 года и является официально аккредитованной лабораторией по испытаниям горных пород и щебня

Второй параметр — трещиноватость, которая до неузнаваемости меняет прочностные характеристики горных пород. Ее можно точно измерить и внести соответствующие поправки в расчеты. Трещиноватость играет важную роль на средних глубинах, в районе 700–900 м. Породы, залегающие глубже, более цельные. На их поведение больше влияет третья характеристика — напряженность.

На больших глубинах сила тяжести давит не только сверху, на «потолок» камеры, но и со всех сторон, на борта — «стены» и даже почву — «пол». Представьте себе пустую пластиковую бутылку, которую обернули шарфом в несколько оборотов и растягивают концы шарфа в разные стороны. В какой момент и как именно бутылка сломается? Кажется, что предсказать это невозможно. Однако в горном деле сложные напряженные состояния породы точно измеряются, рассчитываются и прогнозируются.

, заведующий Лабораторией геотехники «Института Гипроникель»:На больших глубинах противостоять горному давлению практически невозможно. Зато им можно управлять. С 90-х годов мы применяем такой метод, как бурение строчки разгрузочных скважин. Перед разработкой камеры на участок приезжает станок и бурит скважины диаметром 130–160 мм на расстоянии метр друг от друга. Вокруг скважин формируется зона повышенных напряжений и пластических деформаций. Напряжение из глобального, распространенного на огромном расстоянии становится локальным. В образовавшейся зоне разгрузки могут безопасно работать люди

Данные из-под земли

Информацию из-под поверхности земли добывают так же, как нефть или газ, — с помощью бурения скважин. Несколько сотен каменных цилиндров (кернов), аккуратно расставленных на столе в лаборатории, — результат этого самого бурения. Каждый керн имеет точные координаты: широту, долготу и глубину, с которой его добыли. Опытный глаз легко определяет, из какой породы состоит образец: базальт, туф, гравелит… Остальные данные получаются с помощью механических испытаний.

Прочностные характеристики изучаются в камере трехосного сжатия. Образец помещают в гибкую полиуретановую оболочку, на которую, в свою очередь, давит масло — со всех сторон сразу, как и положено жидкой среде. Это разработка «Института Гипроникель». Если образец просто поместить под пресс, то сжатие будет лишь по одной оси, что не соответствует реальным условиям. Если давить маслом напрямую, оно проникнет в микротрещины и разрушит образец раньше времени.

Численные модели строятся в инженерно-аналитической системе компании Fidesys. Это российское предприятие, основанное выпускниками МГУ

Пресс наращивает давление, и на экране отображается график деформации образца. Это паспорт прочности породы, который впоследствии будет занесен в компьютерную модель.

Чтобы оценить трещиноватость породы, проводят испытание на сдвиг по естественным трещинам. Нижняя часть образца фиксируется на столе, а верхняя закрепляется в специальном прессе, который смещает в сторону «верх» относительно «низа».

Напряженность породы измеряется и по величине, и по направлению с помощью сложного метода под названием «оверкоринг». На нужную глубину напряженной породы бурится скважина. На дне скважины делается идеально круглое отверстие небольшого диаметра (25,5 мм). В него плотно вставляется датчик, способный очень точно измерить диаметр отверстия и его изменение.

На следующем этапе пустотелая коронка высверливает со дна скважины цилиндрический керн, в центре которого оказывается отверстие с датчиком. Когда керн извлекается, он перестает испытывать на себе давление окружающей породы, и оттого деформируется. Разумеется, эта деформация величиной в пару микронов незаметна глазу. Но точный датчик отлично считывает, что отверстие с круглым сечением, в которое его некогда поместили, вдруг стало эллиптическим. По показаниям датчика восстанавливается величина и направление горного давления.

, заведующий Лабораторией геотехники «Института Гипроникель»:Мы разработали собственный датчик многоразового использования. „Золотым стандартом“ долгое время считались датчики из Австралии, которые намертво вклеиваются в отверстие и потому могут работать с трещиноватой породой. Но австралийские датчики одноразовые — при стоимости 4,5 тысячи евро. Американские датчики похожи на наши, но из-за большой массы с ними сложнее работать. Многие технологии для нужд лаборатории мы придумали и производим сами. Мы подготовили собственный станок для бурения, который меньше вибрирует и зашумляет данные. Сами печатаем на 3D-принтере центрирующие муфты для бурения коронками малого диаметра точно посередине скважины

Машинные недра

Рудное тело на экране компьютера чем-то напоминает огромное сердце. По клику мышкой его опутывают «кровеносные сосуды» — это рукотворные выработки, рудоспуски, клетевые и вентиляционные стволы. Еще один клик — и вся машинерия укутывается толстым слоем породы, а сверху накрывается зеленым одеялом земной поверхности. Виртуальный рудник можно покрутить и рассмотреть с разных сторон. А если приблизить, окажется, что он состоит из тысяч прямоугольных кирпичиков, как в компьютерной игре Minecraft.

Так выглядит блочная модель — трехмерная визуализация большой базы данных, в которой каждый кирпичик, или блок, имеет набор характеристик: географические координаты, название породы, прочность, трещиноватость, величину напряжений, их направление и много чего еще. Размер блока — это своего рода разрешение модели, степень ее подробности. Его можно сделать любым, приняв во внимание мощность компьютера и требуемую точность.

В современной геологии передовые технологии сочетаются с проверенными ручными методами. От лаборантов требуется отточенный годами навык

На модели можно рассмотреть геотехнические скважины, они состоят из блоков, характеристики которых были получены в ходе лабораторных и полевых измерений. Очевидно, что такие блоки составляют лишь небольшую часть модели. Свойства всех остальных «кирпичиков» рассчитаны с помощью интерполяции. Расчет опирается как на проверенные временем статические методы (метод ближайшего соседа, метод обратных расстояний, геостатистический кригинг), так и на современные технологии машинного обучения. Последние — отечественной разработки.

Благодаря блочной модели инженер, технолог, ученый или менеджер может указать мышкой в любой участок рудника — и с высокой точностью узнать, чего ожидать от этого места. По мере проходки и эксплуатации шахт модель пополняется новыми фактическими данными, а расчетные показатели уточняются.

Кроме блочных моделей, которые представляют собой статичную базу данных, существуют численные модели — компьютерные симуляции, которые показывают, как поведет себя горная порода и подземные конструкции в динамике. Похожие программы в других отраслях предсказывают, куда направится антициклон, как сомнутся детали автомобиля при аварии, какие нагрузки выдержат лопатки турбины внутри реактивного двигателя. Численное моделирование помогает не только уберечь людей от опасности, но и сэкономить средства.

, главный специалист Лаборатории геотехники «Института Гипроникель»:Проектирование всегда идет от технологов. Они говорят: „Мы можем идти вот так или вот так, иначе у нас самоходная техника не заедет“. Дальше подключаются геотехники, которые говорят: „Здесь массив сильно нарушен, есть зоны с повышенным напряжением, нужны усиленные виды горной крепи“. И тут мы проводим симуляцию и видим, что напряженные участки расположены не по всей длине выработки, а лишь в нескольких местах. Значит, можно сократить объемы установки усиленных видов крепления и тем самым сберечь бюджет. Основу для численного моделирования дает блочная модель, однако модели этих двух видов плохо совместимы между собой. Раньше данные для численной модели приходилось обрабатывать вручную. Мы смогли написать программу, которая готовит данные автоматически, чем удивили даже разработчиков софта для симуляции, в числе которых МГУ и Сколтех.

Читайте также про технологии дистанционного онлайн-обучения:

Использованные источники: Bиктор Bытольский