Отпечаток в небе Как делают 3D-печать материалов для авиастроения

Эффект масштаба превращает рынок потребительской электроники в рай: опытно-конструкторские работы для создания новых микропроцессоров обходятся Apple и Qualcomm в миллиарды долларов, но эти затраты размазываются по миллионам проданных устройств. В авиации это не работает. Самый массовый самолет, Cessna 172, был выпущен в количестве 44 тысяч экземпляров за почти семьдесят лет. А из авиалайнеров рубеж в 10 тысяч проданных самолетов перешагнули только Boeing 737 и Airbus 320 — и это целые семейства машин, а не отдельные модели.

Получается, с экономической точки зрения серийное производство авиационной техники незначительно отличается от штучного. Специфические станки, оснастки, производственные линии, которые могли бы производить миллионы самолетов, лишь удорожают производство и тормозят модернизацию моделей. Что, если заменить их 3D-принтерами?

Инженер задает желаемые свойства и получает инструкцию для печати детали

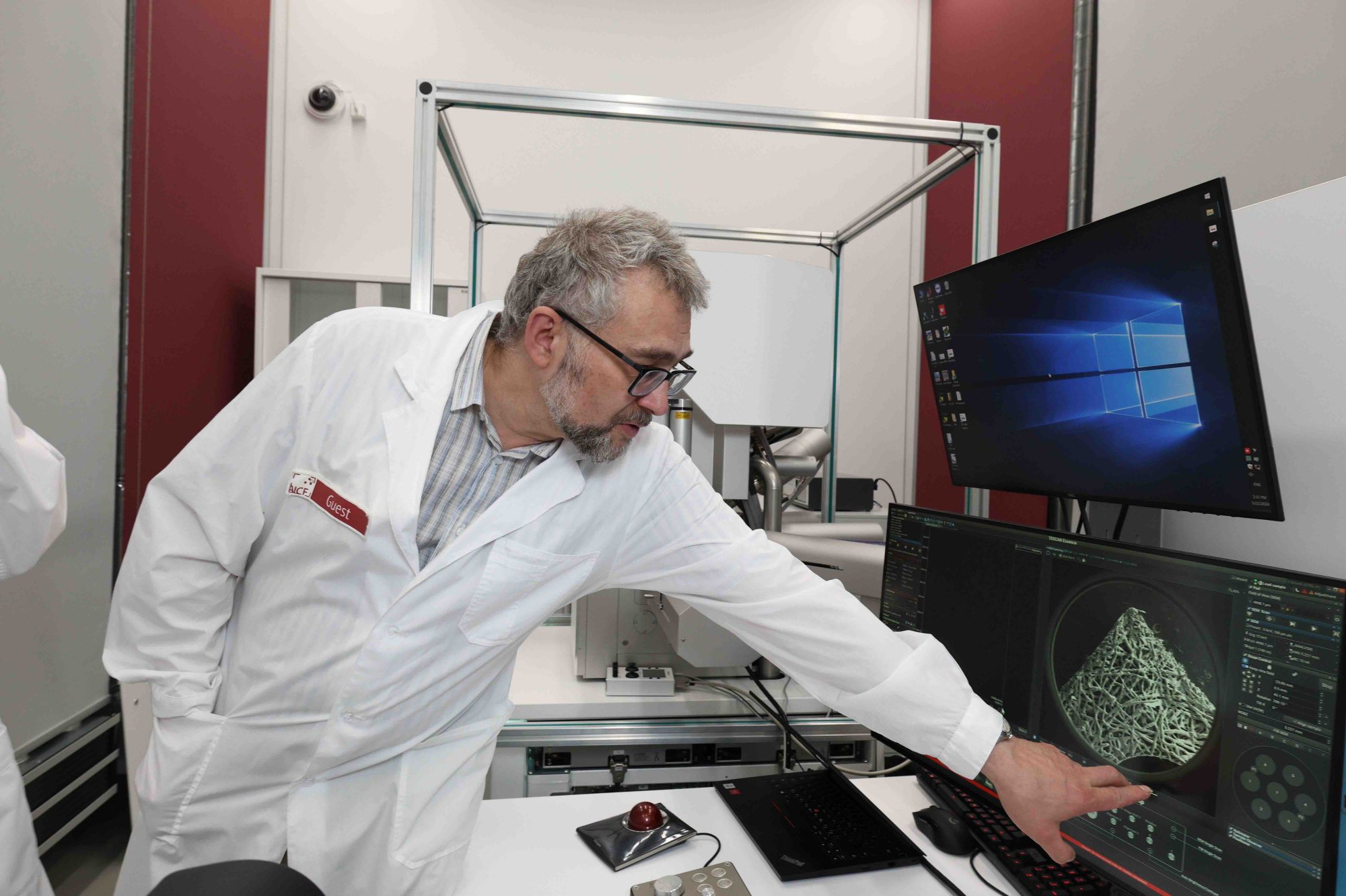

Печатать самолеты и летать на них — звучит пугающе. В отрасли, где безопасность всегда была дороже денег, любой новой технологии предстоит пройти долгий путь, чтобы заслужить доверие потребителей — и сертификационных органов. Над ускорением процесса работает Лаборатория иерархических структурированных материалов Центра системного проектирования Сколтеха в сотрудничестве с Московским авиационным институтом. Проект СМАП — Система менеджмента аддитивного производства — станет ключом к успешному внедрению 3D-печати в авиапромышленность.

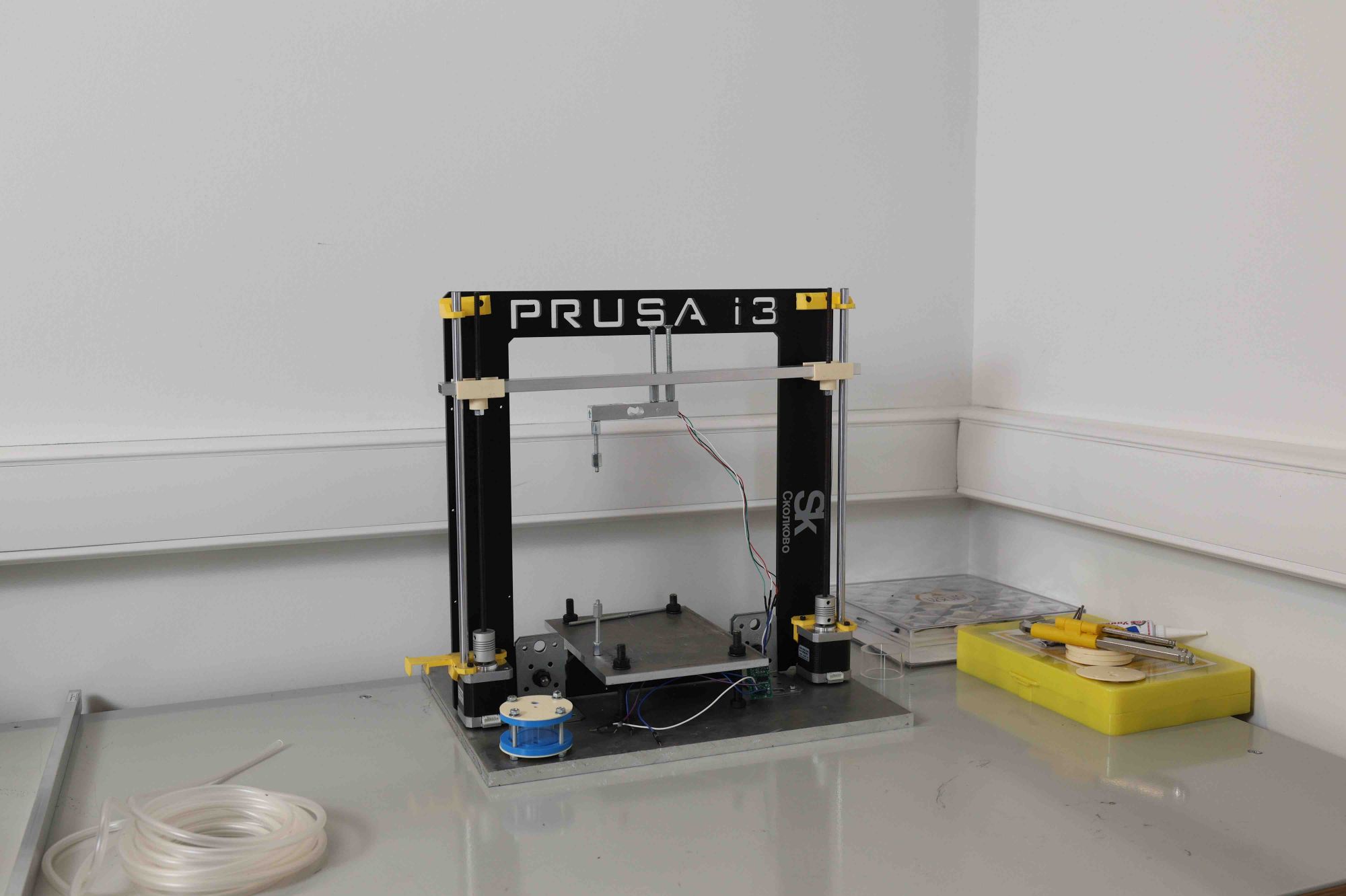

Перепись принтеров

Врожденный недостаток аддитивных технологий — нестабильность результата. Сложно обеспечить воспроизводимость свойств конечного продукта на уровне классических методов. Качество деталей зависит от множества параметров: атмосферы внутри рабочей камеры принтера, износа печатающего механизма, качества сырья и даже версии используемого программного обеспечения.

Российские ученые стремятся сделать процесс печати предсказуемым. Они создают комплекс моделей, предсказывающих свойства материалов, изготовленных с помощью аддитивных технологий. Модели проходят валидацию — сопоставление предсказанных свойств с напечатанными деталями. В результате должен появиться продукт, позволяющий инженерам-конструкторам задать желаемые свойства и получить набор инструкций для конкретного принтера, обеспечивающий воспроизведение нужного результата.

Звучит достаточно просто, но в реальности — колоссальный труд. С теоретической частью проблем меньше всего. И в Сколтехе, и в партнерских научно-исследовательских учреждениях есть достаточные компетенции. Но создание моделей опирается не только на теорию — нужны эксперименты. Большое количество опытов, генерирующих огромные объемы данных, которые требуется обработать и интерпретировать.

Чтобы получить экспериментальные данные для моделей СМАП, на изучаемом принтере можно напечатать матрицу из 64 образцов. Это сетка 8×8, ее называют шахматкой. По одной стороне матрицы изменяется, например, интенсивность спекания металлического порошка лазером, по перпендикулярной — скорость сканирования лазера. Получается градиентная таблица из результатов работы принтера при разных настройках. Свойства этих образцов изучают, и у исследователей появляется прямая связь между технологией производства и свойствами готового материала. Для надежной работы СМАП необходимы такие «шахматки» с множества 3D-принтеров, печатающих разными материалами, с разными настройками.

В будущем авиаконструкторы получат возможность выбирать материалы, созданные с использованием аддитивных технологий, так же легко, как сейчас они выбирают по маркам металлы в зависимости от требуемых свойств. А инженеры и операторы принтеров смогут распечатать нужную деталь с требуемыми свойствами на том оборудовании, которое есть в наличии. Главное, чтобы габариты рабочей камеры соответствовали задаче и нужные режимы печати поддерживались.

, старший преподаватель Лаборатории иерархически структурированных материалов (Центр системного проектирования Сколтеха):Основная задача материаловеда — установить цепочку связей между технологией производства и структурой материала, между структурой материала и его свойствами, между свойствами материала и его надежностью в конкретном применении. Цифровые технологии позволяют объединить все эти краеугольные камни материаловедения в единую комплексную базу данных. Анализируя эти данные, мы можем предсказывать результат на основе понимания множества неочевидных или ускользнувших от нашего внимания взаимосвязей между, например, тонкими настройками принтера, его текущим состоянием, износом, условиями в рабочей камере. А точнее, предписывать конкретные настройки конкретного принтера и условия, гарантирующие воспроизводимость результата на самых разных установках. Так вполне воможно обеспечить необходимую в авиации предсказуемость свойств, а следовательно, дать регулирующим органам инструментарий для сертификации изделий, изготовленных с помощью аддитивных технологий

Биопсия двигателя

От ошибок авиаинженеров пассажиров защищает не только здравый смысл, но и контролирующие органы. Любые изменения в конструкции требуют дорогостоящей повторной сертификации. Причем существующие методики исследования материалов не всегда применимы к изделиям, напечатанным на 3D-принтере. А если прочность детали невозможно проверить, ее не допустят к использованию.

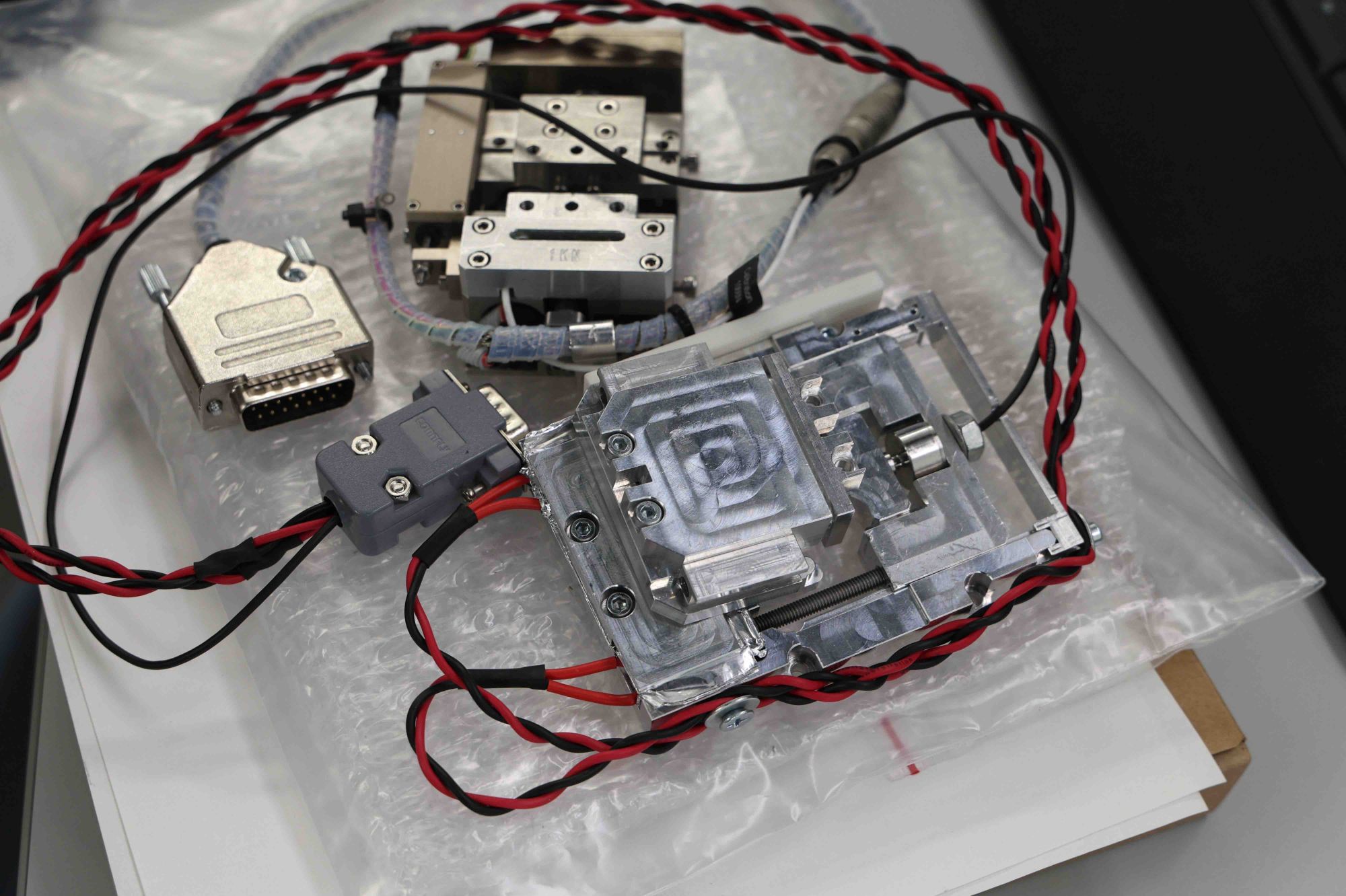

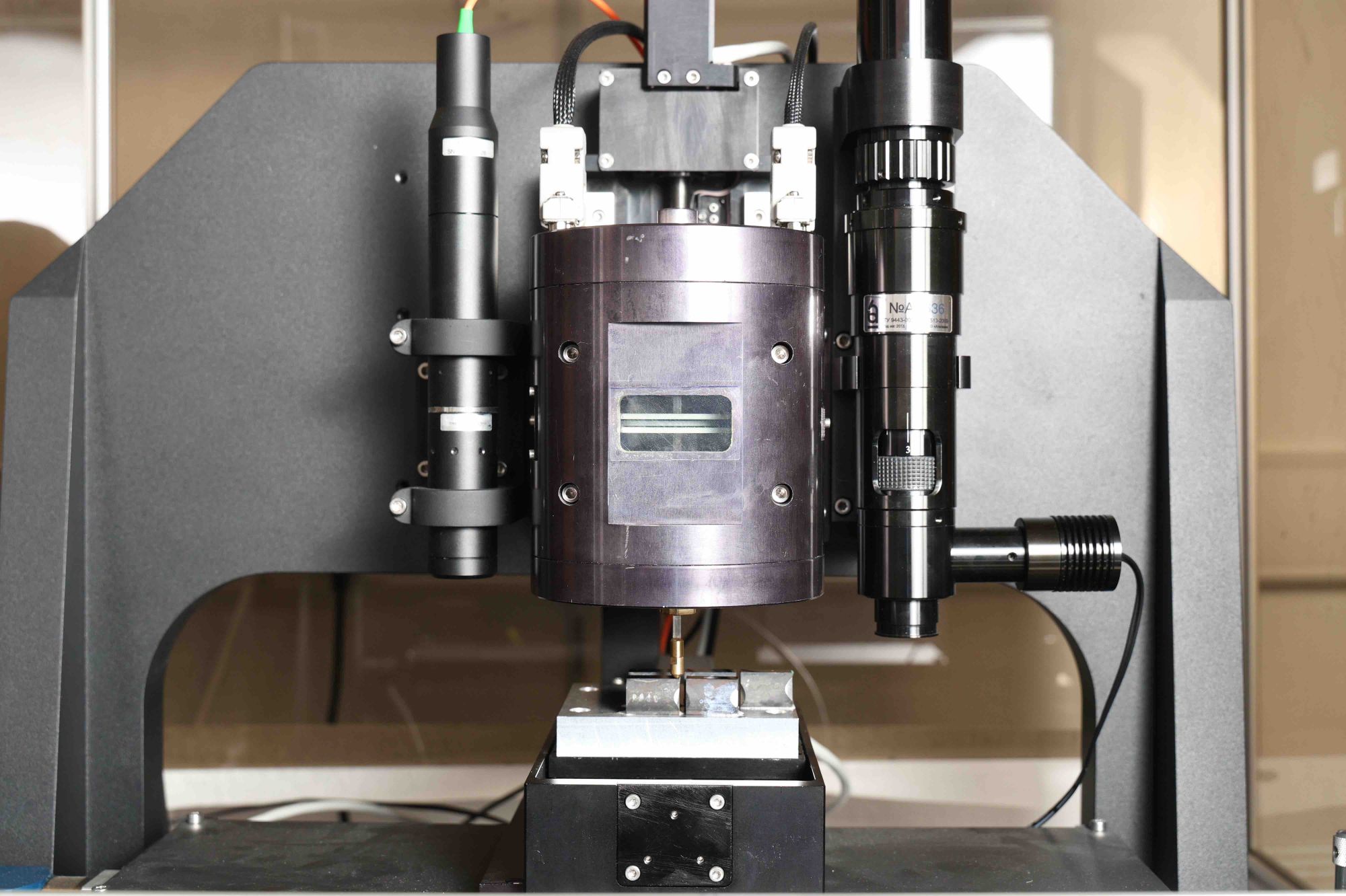

Разработкой методик для таких испытаний также занимается лаборатория. Одна из технологий — микроиндентация в качестве неразрушающего метода исследования готовых деталей. Способом микрокольцевого ионного травления в образце делают цилиндрические отверстия диаметром несколько микрометров таким образом, чтобы в центре отверстия оставалась микроколонна материала. Она оказывается полностью разгруженной, что предоставляет информацию об остаточных напряжениях. Испытание микроколонн позволяет исследовать свойства вещества в отрыве от конструкции, которая из него сделана.

Любой сервисный центр станет заводом по изготовлению запчастей

Твердость извлеченного материала измеряют индентором. Прибор надавливает на микроколонну алмазным зондом и измеряет степень ее деформации. Так исследуют отдельные зерна (области кристаллической решетки) в поликристаллах металлов или матрицы и волокна в углекомпозитных материалах. Серия таких опытов позволяет понять, что происходит при деформации внутри материала в микроскопических масштабах.

Сама по себе методика микроиндентации не революционна — ее повсеместно используют в материаловедческих лабораториях по всему миру. А вот применение ее для неразрушающего контроля в промышленности — нововведение, которое необходимо проверить. Для этого исследователи подготовили набор стальных проб. Часть из них будет подвергнута микроиндентации, а остальные — нет. Затем все образцы проведут через цикл нагрузок для возникновения усталостных повреждений и проверят, есть ли разница в показателях. Если нет, значит, метод можно внедрять для сертификации 3D-печатных деталей в авиации.

, старший преподаватель Лаборатории иерархически структурированных материалов (Центр системного проектирования Сколтеха):Известное противоречие для России состоит в том, что у нас достаточно высокий технический уровень и понимание проблем, а рынок небольшой, очень маленькие серии. Именно поэтому 3D-печать в России развита, наверное, даже больше, чем где бы то ни было еще. Как минимум по количеству принтеров на душу населения — по количеству занятых в этой области высококлассных специалистов. Для мелкосерийного производства аддитивные технологии незаменимы, у них огромное преимущество, по меньшей мере в гибкости. Но есть и минусы, главный из которых — обеспечение повторяемости результата. Каждый принтер печатает по-своему, и качество зависит от множества параметров, подчас неочевидных. Особенно много проблем создают производители принтеров, которые не стремятся давать пользователям большую свободу в тонкой настройке режимов печати

Облачный сервис

В экспериментах лаборатории принимает участие Центральный институт авиационного моторостроения — один из основных регуляторов российской авиаотрасли. Когда проект будет завершен, конструкторы авиамоторов и сертификационные органы получат привычное удобство выбора материалов «из каталога», который к тому же станет цифровым.

Выиграют и предприятия, обслуживающие самолеты в процессе эксплуатации. Сложные запчасти не придется заказывать производителю, а затем дожидаться доставки. Достаточно будет скачать 3D-модель и распечатать элемент на месте.

Трехмерные принтеры смогут ремонтировать трещины или сколы, восстанавливая структуру материала и форму детали. Прочность такого компонента будет аналогична новому. Аддитивные технологии позволят изготавливать детали сложной геометрии, недоступной для классических методов производства, — например, пустотелые охлаждаемые лопатки турбин с воздушными каналами внутри.

, старший преподаватель Лаборатории иерархически структурированных материалов (Центр системного проектирования Сколтеха):Внедрение аддитивных технологий в массовой авиации — задача исполинская. Мы не замахиваемся на ее решение только своими силами. Наша локальная задача — создать инструмент для материаловедения в двигателестроении. В перспективе его возможности легко расширить и масштабировать. Это поспособствует принятию 3D-печати в серийном производстве и ремонте. Сначала будут печатать малонагруженные детали, к которым ниже требования по прочности, например детали статора двигателя, но затем этот метод будет использован для производства деталей ротора: лопаток и дисков. Другое направление — летательные аппараты, которые не подвержены столь суровой сертификации, как гражданская авиация, — например, беспилотники. Ну а отдаленное будущее, к которому мы все стремимся, — уравнивание в правах аддитивных технологий с субтрактивными, то есть классическими

Читайте также, где, зачем и почему применяется 3D-печать:

Использованные источники: Материал опубликован в журнале «Цифровой океан» № 24 (июль-август), 2024, Виктор Вытольский